La inductancia de potencia es un aspecto fundamental de los sistemas modernos de suministro de energía, que juega un papel crucial en la regulación y estabilización de las corrientes eléctricas. Los inductores, que almacenan energía en campos magnéticos y la liberan según sea necesario, son componentes integrales en alimentos, filtros, transformadores y muchos otros dispositivos eléctricos. Los materiales utilizados para construir estos inductores han evolucionado significativamente con el tiempo, lo que lleva a mejoras en la eficiencia, el tamaño y el rendimiento. Desde el uso temprano de núcleos de ferrita hasta el desarrollo de materiales compuestos avanzados, la evolución de los materiales de inductancia de potencia ha sido clave para permitir la tecnología en la que confiamos hoy.

Uso temprano de núcleos de ferrita en inductancia de potencia

Los materiales de ferrita se encontraban entre los primeros materiales centrales utilizados para inductancia de potencia en aplicaciones eléctricas. Las ferritas son compuestos cerámicos hechos de óxido de hierro combinado con otros elementos metálicos, como manganeso, zinc o níquel. Estos materiales se utilizaron ampliamente para inductores y transformadores debido a su alta permeabilidad magnética, baja conductividad eléctrica y capacidad para operar eficientemente a altas frecuencias.

La principal ventaja de Ferrites es su capacidad para almacenar y transferir energía de manera efectiva en aplicaciones de alta frecuencia. Fueron especialmente beneficiosos en aplicaciones que requirieron supresión de interferencia electromagnética (EMI) y filtrado de ruido, como las comunicaciones de radio y los sistemas de suministro de energía tempranos. Sin embargo, a medida que la tecnología avanzó y la demanda de sistemas de energía más eficientes y de mayor rendimiento aumentó, quedó claro que los materiales de ferrita tenían ciertas limitaciones.

Uno de los principales inconvenientes de los materiales de ferrita es su densidad de flujo de saturación relativamente baja. Esto significa que las ferritas solo pueden manejar cantidades limitadas de energía antes de alcanzar su capacidad magnética máxima. Como resultado, los inductores basados en ferrita a menudo requerían tamaños de núcleo más grandes para acomodar niveles de corriente más altos y mejorar la eficiencia. Esta limitación obstaculizó su uso en aplicaciones modernas más densas de energía, como el cambio de alimentación y los convertidores de alta frecuencia.

El surgimiento de los núcleos compuestos modernos

A medida que las limitaciones de los núcleos de ferrita se hicieron más evidentes, los fabricantes comenzaron a explorar materiales alternativos para la inductancia de energía. La búsqueda de materiales centrales más eficientes, compactos y versátiles condujo al desarrollo de núcleos compuestos modernos, como el polvo de hierro y los materiales nanocristalinos. Estos materiales ofrecen varias ventajas sobre las ferritas, incluidas las densidades de flujo de saturación más altas, las propiedades magnéticas mejoradas y las pérdidas de núcleo reducidas, que ayudan a mejorar el rendimiento de los inductores de potencia y los transformadores.

Núcleo de polvo de hierro

Los núcleos de polvo de hierro surgieron como una alternativa viable a los núcleos de ferrita debido a su mayor densidad de flujo de saturación, que permitió un mayor almacenamiento de energía y un mayor manejo de corriente. El polvo de hierro es un material compuesto hecho al mezclar partículas de hierro finamente en polvo con una carpeta aislante. El resultado es un material que proporciona una mejor eficiencia a un costo más bajo en comparación con las ferritas. Además, los núcleos de polvo de hierro son conocidos por sus bajas pérdidas de núcleo y una buena permeabilidad magnética, lo que los hace ideales para su uso en inductores de potencia y transformadores que funcionan a frecuencias medianas a bajas.

Los núcleos de polvo de hierro son particularmente adecuados para aplicaciones de inductancia de energía en alimentos, controladores de motor y transformadores de señal, donde la transferencia de energía eficiente es crítica. Estos núcleos pueden usarse para lograr mayores densidades de energía y reducir el tamaño de los inductores, proporcionando un mejor rendimiento general. Si bien los núcleos de polvo de hierro son más robustos que los materiales de ferrita, todavía exhiben algunas limitaciones en aplicaciones de alta frecuencia, lo que lleva a una mayor exploración de materiales de núcleo compuestos avanzados.

Nanocristalinos núcleos

nanocristalinos Los núcleos representan la próxima frontera en materiales de inductancia de potencia. Estos núcleos están hechos de una combinación de hierro y otros elementos metálicos que se procesan a escala nanométrica. Esto da como resultado materiales con estructuras cristalinas extremadamente finas, que mejoran sus propiedades magnéticas. Los núcleos nanocristalinos tienen densidades de flujo de saturación mucho más altas que la ferrita o los núcleos de polvo de hierro, lo que los hace capaces de manejar corrientes más grandes sin saturar o sobrecalentarse. También exhiben bajas pérdidas de núcleo, alta permeabilidad y una mejor estabilidad de la temperatura.

Los materiales nanocristalinos son particularmente adecuados para aplicaciones de inductancia de potencia de alta frecuencia, como las que se encuentran en los suministros de alimentación de conmutación modernos, los sistemas de carga inalámbrica y los convertidores de potencia. Su capacidad para mantener la eficiencia a altas frecuencias de conmutación y en condiciones de alta carga los ha convertido en una opción popular en el diseño de suministros de alto rendimiento para telecomunicaciones, aplicaciones automotrices e industriales. Los núcleos nanocristalinos ofrecen lo mejor de ambos mundos, la densidad de potencia mejorada y la eficiencia energética, haciéndolos uno de los materiales más avanzados en inductancia de energía.

Ventajas de núcleos compuestos modernos sobre ferritas

El cambio de las ferritas a los núcleos compuestos modernos en los materiales de inductancia de potencia ha llevado a varias mejoras clave en el rendimiento de inductores y transformadores. Algunas de las ventajas más notables de los materiales compuestos sobre las ferritas incluyen:

Densidad de flujo de saturación más alta : los núcleos compuestos modernos como el polvo de hierro y los materiales nanocristalinos tienen una densidad de flujo de saturación significativamente mayor que las ferritas. Esto permite un mejor rendimiento en aplicaciones de alta corriente y reduce la necesidad de tamaños de núcleo más grandes, lo que permite diseños más compactos y eficientes.

Mejor eficiencia a altas frecuencias : mientras que las ferritas se limitan a frecuencias más bajas, los materiales compuestos como los núcleos nanocristalinos funcionan bien a frecuencias más altas. Esto es especialmente importante en aplicaciones como el cambio de alimentación y otros convertidores de alta frecuencia, donde el mantenimiento de alta eficiencia es crucial.

Pérdidas centrales más bajas : las pérdidas de núcleo, incluidas las pérdidas de corriente deult e histéresis, son un factor importante para determinar la eficiencia de los componentes inductivos. Los materiales compuestos modernos tienen pérdidas de núcleo más bajas en comparación con las ferritas, lo que resulta en una mejor eficiencia general y una generación de calor reducida.

Tamaño más pequeño y mayor densidad de potencia : el aumento de la densidad de flujo de saturación y las pérdidas de núcleo reducidas de materiales compuestos permiten tamaños de núcleo más pequeños mientras se mantiene o mejora el rendimiento de la potencia. Esto conduce a inductores de energía y transformadores más compactos, que son ideales para aplicaciones donde el espacio es limitado, como dispositivos portátiles, vehículos eléctricos y sistemas de energía renovable.

Estabilidad térmica mejorada : los materiales compuestos generalmente tienen una mejor estabilidad térmica que las ferritas, lo cual es particularmente importante en aplicaciones de alta potencia donde los componentes están sujetos a temperaturas variables. Los materiales nanocristalinos, por ejemplo, pueden funcionar de manera eficiente en un rango de temperatura más amplio, lo que los hace ideales para aplicaciones industriales y automotrices.

El futuro de los materiales de inductancia de energía

A medida que la tecnología continúa evolucionando, la demanda de inductores de energía más eficientes, compactos y de alto rendimiento solo aumentará. Esto impulsará avances adicionales en los materiales de inductancia de energía, incluido el desarrollo de núcleos compuestos y materiales híbridos aún más avanzados que combinan las mejores características de los materiales existentes. La investigación en curso sobre materiales magnéticos, como aleaciones de tierras raras y materiales superconductores, podría conducir a la próxima generación de componentes inductivos que proporcionan una eficiencia energética aún mayor, una mayor densidad de energía e impacto ambiental reducido.

Con el aumento de vehículos eléctricos, sistemas de energía renovable y dispositivos de Internet de las cosas (IoT), la demanda de alimentos de alto rendimiento está creciendo rápidamente. Como tal, los núcleos compuestos modernos como los núcleos nanocristalinos y de hierro en polvo desempeñarán un papel fundamental en el apoyo a estas tecnologías al proporcionar el rendimiento de inductancia necesario en los paquetes cada vez más pequeños y más eficientes.

Conclusión

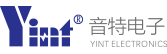

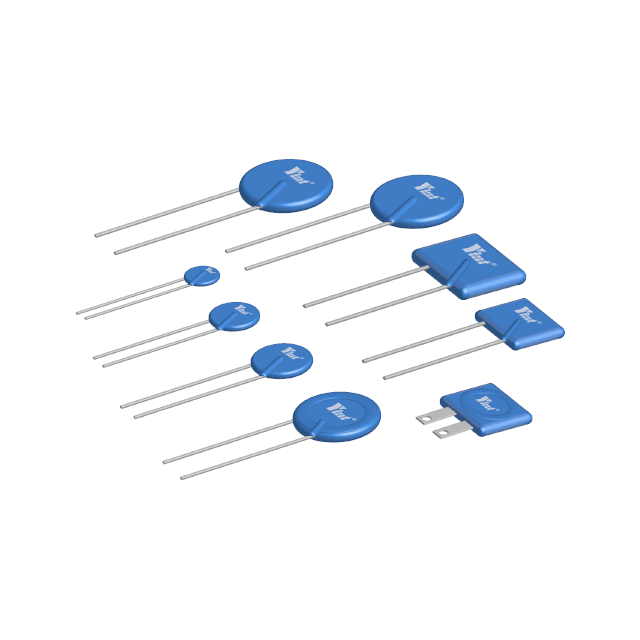

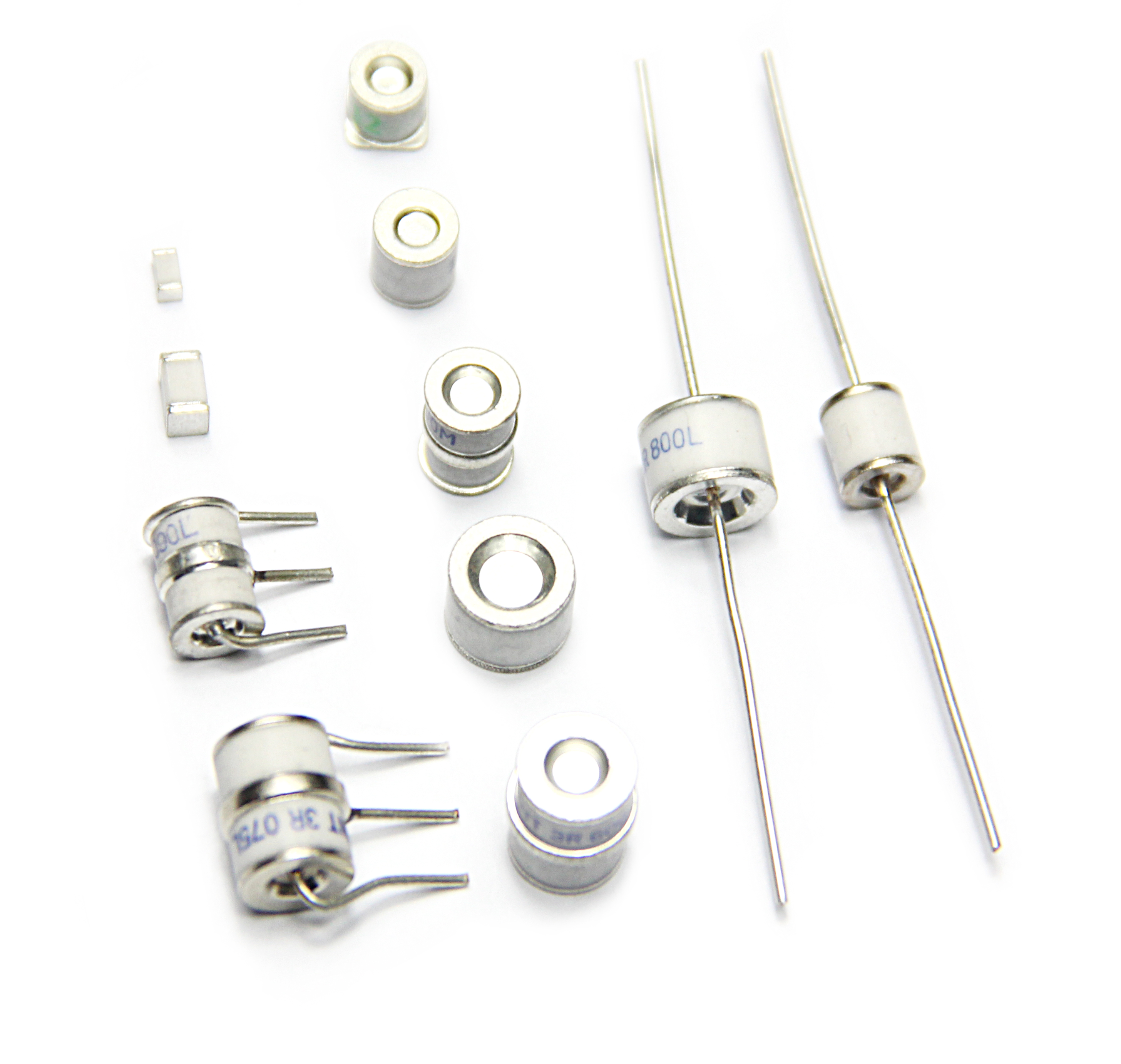

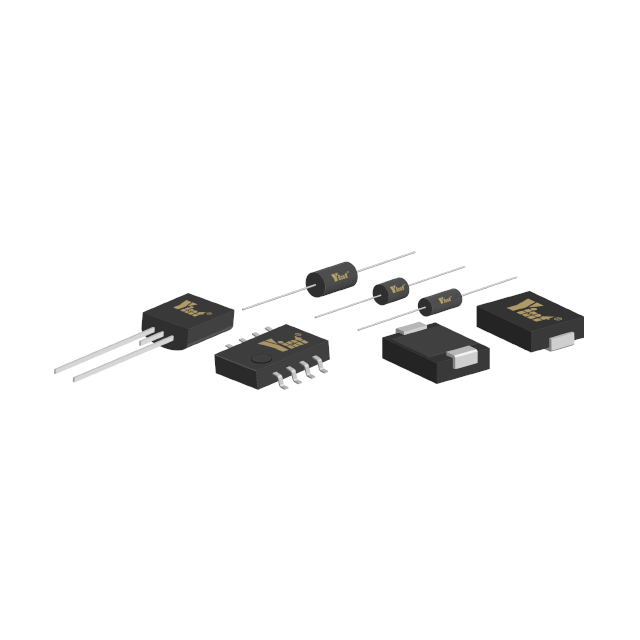

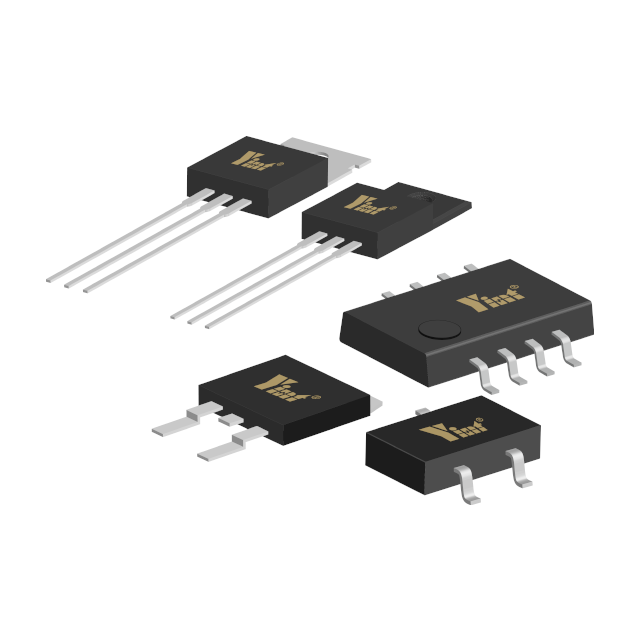

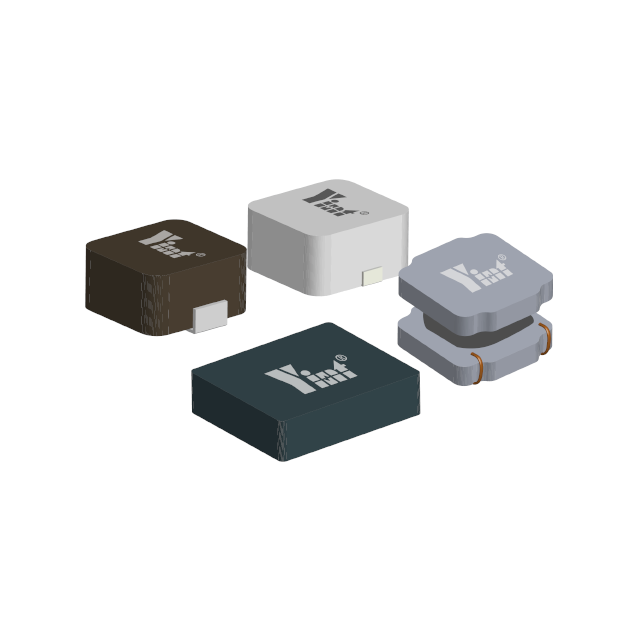

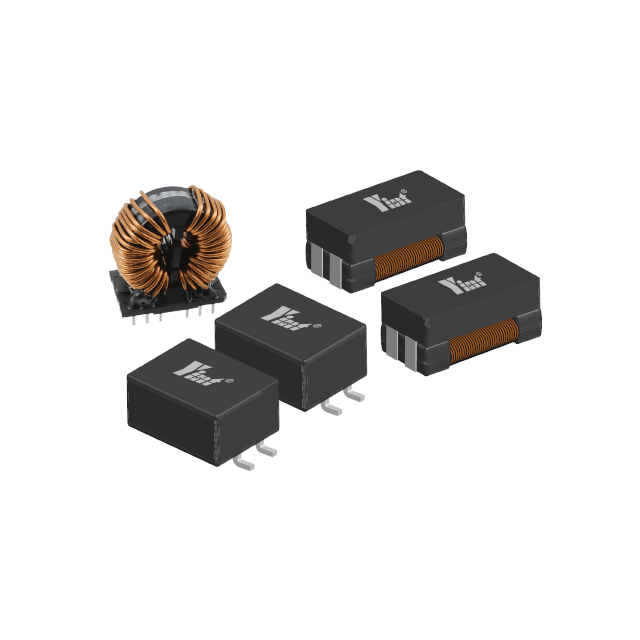

La evolución de los materiales de inductancia de potencia, desde ferritas hasta núcleos compuestos modernos, ha mejorado enormemente el diseño y el rendimiento de los suministros de energía. Materiales como el polvo de hierro y los núcleos nanocristalinos han hecho que los inductores sean más eficientes, compactos y de alto rendimiento. Yint Electronic juega un papel clave en este progreso al ofrecer inductores de energía avanzados que mejoran la eficiencia, reducen las pérdidas y satisfacen las necesidades tecnológicas modernas. A medida que avanzan las industrias, estos materiales continuarán mejorando, lo que lleva a alimentos más confiables y eficientes.

El desarrollo continuo de materiales de inductancia de energía admitirá tecnologías como vehículos eléctricos y energía renovable. Yint Electronic se mantiene por delante utilizando los últimos materiales para suministros de alto rendimiento y eficientes en energía. Los fabricantes deben adoptar estos avances para crear mejores sistemas de suministro de energía más sostenibles para el futuro.