Termékek leírása

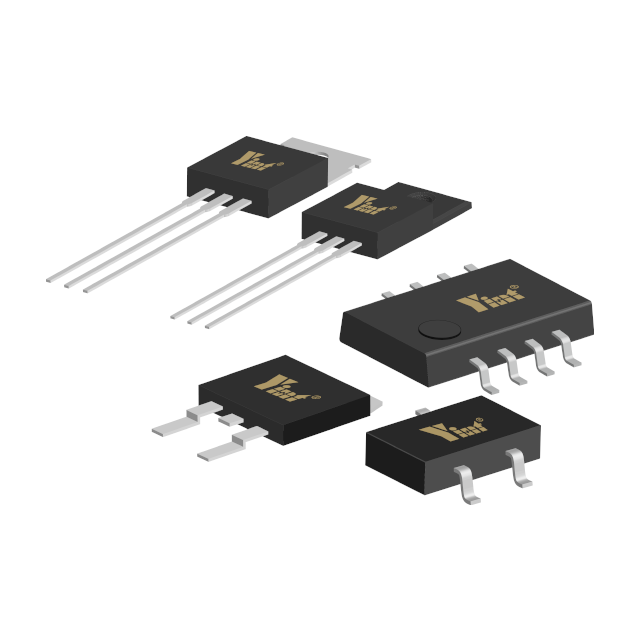

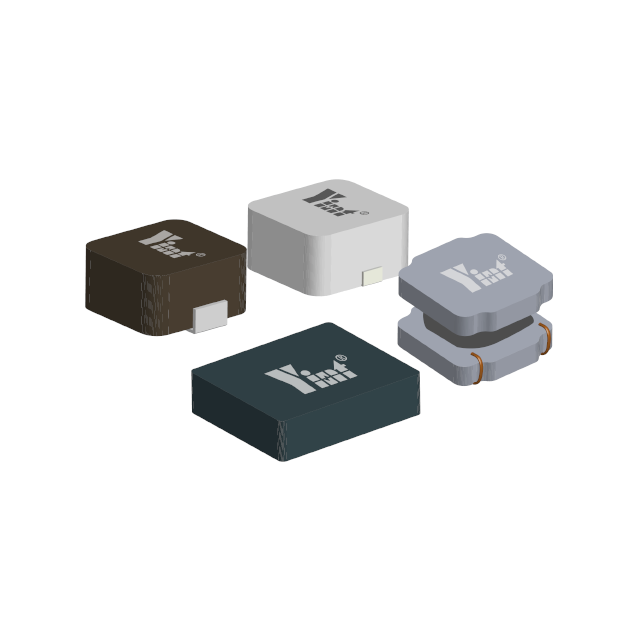

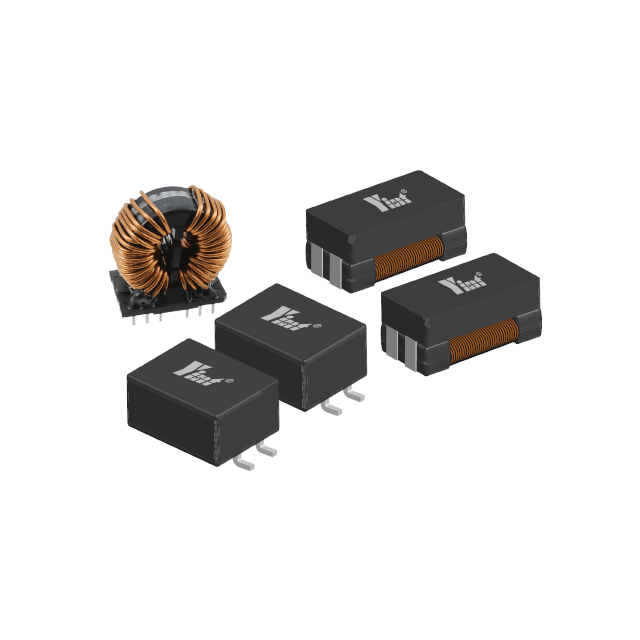

A SIC (szilícium -karbid) tápegységek hatékonyan megfelelnek a nagy hatékonyságú, magas hőmérsékleti ellenállásuk, a nagy feszültség ellenállás és az alacsony váltási veszteségek miatt a nagy hatékonyság, a miniatürizálás, a könnyű és a nagy teljesítményű sűrűség követelményeinek. Az új energia járművek, a fotovoltaikus energiatermelés, a vasúti tranzit, az intelligens hálózat és más területek keresése.

A járművek területén a SIC energiaátvitel hatékonyságának jelentős előnyei hatékonyan növelik az elektromos járművek hajózási tartományát és töltési hatékonyságát. Ezenkívül a SIC eszközök alacsonyabb ellenállási, kisebb forgácsméret és magasabb működési frekvenciájúak, amelyek az elektromos járművek alkalmazkodhatnak a bonyolultabb vezetési körülményekhez. A SIC hozam javulásával és a költségek csökkentésével az új energiavevőkben a SIC tápegységek telepített kapacitása jelentősen növekszik, és a járművek SIC energiakészülékei iránti igény szintén kialakul a ugrás fejlesztésében.

Jelenleg a SIC, az Egyesült Államok, Európa és Japán globális ipari elrendezése szempontjából három energiát alakított ki. Az első generációs és a második generációs félvezető anyagokhoz képest azonban a globális harmadik generációs félvezető iparág továbbra is a fejlődés korai szakaszában van, és a hazai és a mainstream iparág közötti különbség nem nagy.

Magas hőmérsékletű fordított torzítás tesztje a SIC tápegységeknek :

1. A magas hőmérsékleten fordított torzítás tesztje

A magas hőmérsékletű fordított torzítási teszt az, hogy a legmagasabb fordított torzítás feszültségén vagy a megadott fordított torzítási feszültségnél statikus vagy egyensúlyi állapotban működő készüléket szimulálja, hogy megvizsgálja az eszköz élettartam -szimulációját torzítás körülmények között és a hőmérsékleten az idő múlásával. Még egyes gyártók is használják az első vagy a második szűrés alapteszteként.

2. A magas hőmérsékleten fordított torzítás tesztelési feltételei

A diszkrét eszközök magas hőmérsékletű fordított torzulásának fő tesztelései között szerepel a MIL-STD-750 1038 módszer, JESD22-A108, GJB 128A-1997 1038 módszer, AEC-Q101 2. táblázat B1 tétel, stb. A különbözõ standardok egyértelmű meghatározásokat tettek a teszthőmérséklet szempontjából, a fordított torzított feszültség és az elektromos paraméter tesztek, valamint a vizsgálati módszerek. Közülük az autóipari előírások követelményei a legszigorúbb, az 1000H -t futtatják 100% -os fordított torzítási feszültség alatt.

A SIC tápegységekben a maximális névleges csatlakozási hőmérséklet általában 175 ° C felett van, és a fordított torzítás feszültsége meghaladta a 650 V -ot. A magasabb hőmérséklet és az erősebb elektromos mező felgyorsítja a mobil ionok vagy szennyeződések diffúzióját és migrációját a passzivációs rétegben. Ilyen módon az eszköz rendellenességei előre észlelhetők, és az eszköz megbízhatósága nagyobb mértékben ellenőrizhető.

3.

A SIC-diódák magas hőmérsékletű szivárgási árama általában 1-100 μA, míg a SIC-diódák szivárgási árama a magas hőmérsékletű fordított torzítási tesztek során általában viszonylag kicsi, 0,1-10 μA szinten. A szivárgás idővel is növekedhet, ha az eszköz hibás. Ehhez valós idejű, nagy pontosságú szivárgás-megfigyelő rendszerre van szükség, hogy a szivárgási áramot a tesztciklus során a tesztciklus során biztosítsák a készülék tesztállapotának megfigyelése érdekében.

4. Hogyan kell átadni a magas hőmérsékleten fordított torzítási tesztet?

A magas hőmérsékletű fordított torzítás-teszt elsősorban az eszköz anyag-, szerkezeti és csomagolási megbízhatóságát vizsgálja, amely tükrözi az eszköz szélső termináljának, passzivációs rétegének és összekapcsolási szerkezetének gyengeségét vagy lebomlási hatását.

Ezért az, hogy egy elektromos készülék átadja-e a magas hőmérsékletű fordított torzítási tesztet, figyelembe kell vennie a terméktervezési szakaszból származó kockázatokat, és átfogóan mérlegelje az elektromos mező és a magas hőmérséklet öregedési hatásait az anyagokra, szerkezetekre és passzivációs rétegekre. A tényleges alkalmazási környezeti tényezők megkövetelik az anyagok kiválasztásának integrált kezelését és ellenőrzését, a szerkezetépítés tervezését és a hozam sebességének javítását.